Производство корпусов для бытовой техники и электроники с помощью 3D-печати стало одним из наиболее востребованных применений аддитивных технологий в современном мире. Практически любое устройство, которым мы пользуемся ежедневно, имеет корпус. С развитием 3D-печати создание прототипов и мелкосерийное изготовление корпусов перешло на аддитивные методы производства, которые успешно справляются с этой задачей.

3D-печать корпусов используется для двух основных целей: прототипирования и серийного производства готовых изделий. Она предоставляет свободу дизайна, позволяет быстро создавать прототипы или конечные детали за считанные часы и значительно экономит ресурсы по сравнению с традиционными методами. Печать прототипа дает возможность оперативно оценить соответствие формы и размеров изделия первоначальному проекту, а при необходимости внести правки и напечатать новый прототип в кратчайшие сроки, за пару часов или несколько дней максимум.

Современные 3D-принтеры способны работать с материалами, пригодными для изготовления конечной продукции, что помогает оптимизировать и масштабировать процесс производства корпусов. Для мелкосерийного производства до 1000 единиц экономически целесообразно использовать 3D-печать. При больших тиражах предпочтительнее переходить на литье в силиконовые формы и термопластавтоматы, о чем мы расскажем в следующих статьях.

В этой статье мы рассмотрим наиболее распространенные аддитивные технологии, применяемые современными компаниями для печати корпусов, а также дадим рекомендации по оптимизации дизайна корпусов на этапе моделирования.

3D-печать дает возможность быстро создавать прототипы без использования пресс-форм, что позволяет экономить время и деньги. Благодаря высокой скорости печати сложных деталей, компании могут наращивать производство, увеличивая прибыль и расширяя свой бизнес. Эта технология открывает новые горизонты для разработки инновационных продуктов и ускоренного вывода их на рынок.

3D-печать открывает безграничные возможности для творческого подхода в дизайне и функциональности деталей. На стадии проектирования можно учесть все требования к изделию и адаптировать его под специфические нужды заказчика. Аддитивные технологии позволяют создавать геометрически сложные формы, недоступные для традиционных методов производства. В отличие от литья под давлением, где любое изменение конструкции требует создания новой пресс-формы, 3D-печать обеспечивает гибкость и оперативность внесения корректировок на любом этапе. Это открывает путь к непрерывному совершенствованию продукта, экономии времени и ресурсов, а также полному удовлетворению запросов клиентов.

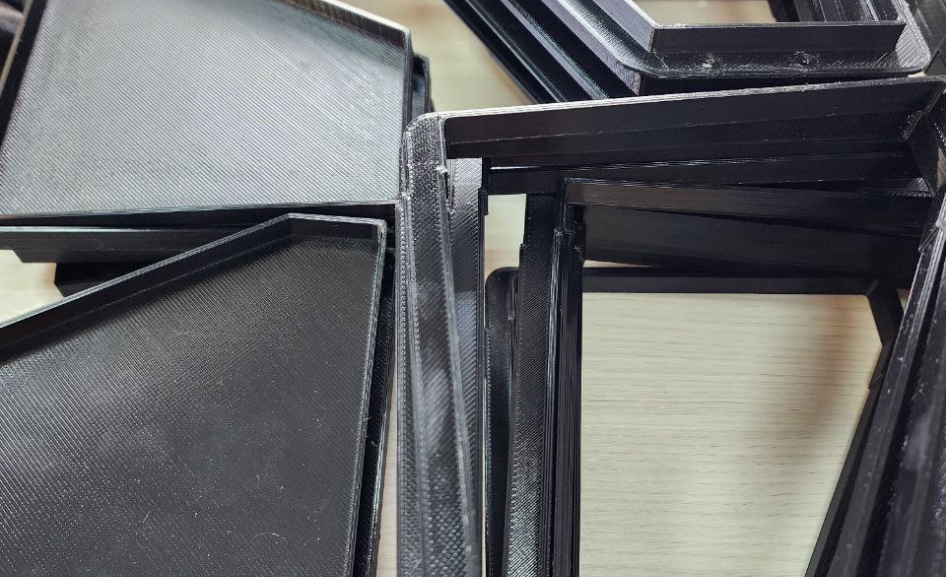

Стоимость корпуса напрямую зависит от количества расходуемого материала при печати единичного изделия. Возможность создавать множество вариаций одной детали позволяет достичь максимальной эффективности и рентабельности при минимальных затратах. Печать прототипа дает возможность оперативно оценить эргономику корпуса и совместимость его компонентов. Прототипирование позволяет наблюдать поведение материала в процессе печати, визуально оценивать финальный внешний вид, цвет и текстуру изделия. Благодаря быстрому прототипированию 3D-печать стала наиболее экономически выгодным методом производства по сравнению с традиционными технологиями.

Экструзионный метод 3D-печати - доступный способ быстрого прототипирования, позволяющий создавать изделия за 1-2 дня по низкой цене. Он подходит для печати корпусов, если деталь не будет подвергаться нагрузкам и давлению. Технология позволяет использовать разнообразные материалы и их композиты: ABS, PLA, Nylon 12, TPU, PETG, ULTEM и другие. Последний особенно важен в аэрокосмической отрасли для строительства самолетов и ракет.

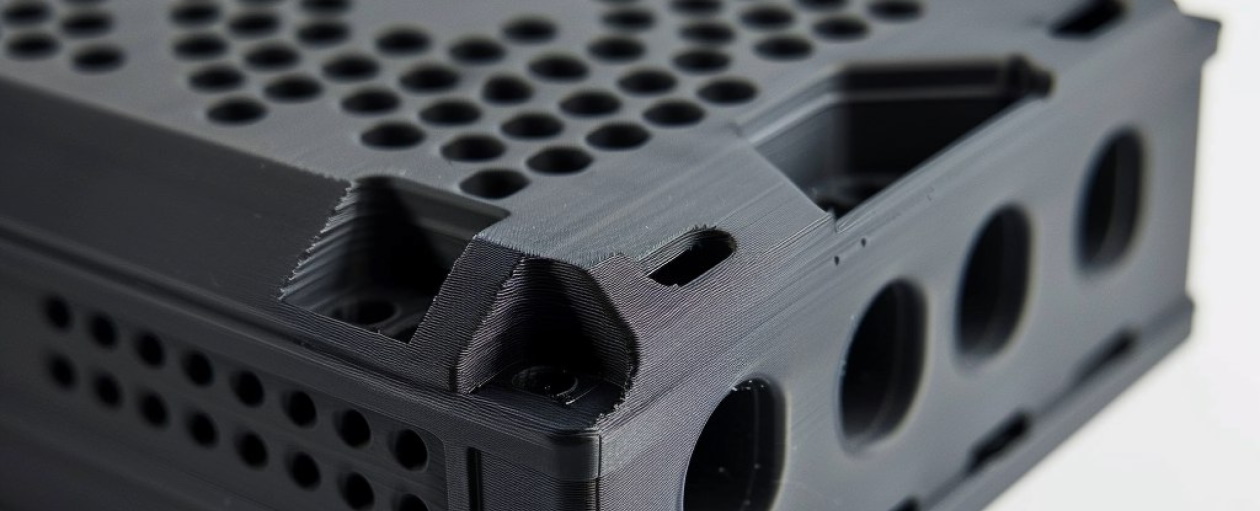

Толщина наносимого слоя варьируется от 100 до 300 микрон, погрешность размеров составляет плюс-минус 0,5% с минимумом 0,5 мм. По сравнению с литьевыми изделиями, детали, напечатанные этим методом, имеют менее привлекательный внешний вид - на них видны следы слоев, поэтому после печати часто требуется шлифовка или окраска. Также необходимо удалять опорные структуры после завершения печати.

Технология стереолитографии обеспечивает высочайшее качество поверхности, практически не требующее постобработки. Детали получаются гладкими и ровными сразу после печати. Хотя SLA не идеально подходит для мелкосерийного производства, она является превосходным решением для прототипирования. Отклонение от исходных размеров не превышает 0,5% с минимальным порогом 0,15 мм. Толщина слоя составляет 25-100 микрон. После завершения печати необходимо очистить полые секции от фотополимера, удалить поддержки и зашлифовать места их крепления.

SLA работает с широким ассортиментом фотополимерных смол, различающихся по характеристикам и свойствам. Например, с помощью эластичных смол можно создавать гибкие корпуса для кнопок или переключателей. В 2021 году компания Boston Micro Fabrication представила новейшее оборудование для высокоточной серийной 3D-печати микрокорпусов. Принтеры BMF печатают мелкие изделия превосходной детализации с разрешением до двух микрон, используя инженерные и керамические фотополимеры нового поколения с исключительными механическими свойствами.

При использовании технологии FDM (Fused Deposition Modeling) важно выбирать подходящие расходные материалы. Основные требования к ним:

Технология SLA (стереолитография) предъявляет особые требования к фотополимерным смолам для обеспечения высокого качества и точности печати:

Для получения качественного результата после 3D-печати необходима тщательная постобработка. Основные этапы:

При разработке корпусов для 3D-печати необходимо учитывать ряд факторов:

В этой статье мы рассмотрели ключевые аспекты проектирования корпусов для 3D-печати. 3D-печать открывает широкие возможности для создания уникальных корпусов с заданными свойствами. Правильный выбор технологии, материала и оптимизация конструкции позволяют получить качественные изделия с минимальными затратами. Наша компания предлагает комплексные решения в области 3D-печати. Мы проконсультируем вас по выбору оптимальной технологии, изготовим прототипы или готовые изделия. Также мы поставляем 3D-оборудование, осуществляем пусконаладочные работы и обучение персонала. Обратитесь к нам, и вы получите профессиональную поддержку на всех этапах реализации вашего проекта.

По всем вопросам, вас с удовольствием проконсультируют наши специалисты, обратится к ним можно любым удобным способом:

У нас вы можете заказать 3D печать или услуги литья пластмасс в силиконовые формы, выбрать самый подходящий материал из широкого списка доступных и в любом цветовом варианте. Мы гарантируем вам качество изготовляемых нами изделий и оперативность исполнения заказа любой степени сложности.

Заполните простую анкету и получите расчёт стоимости в течение 5 минут